「原木から板材ができるのはなんとなく分かる。けど、実際にどういう手順で木を挽くの?」

そんな疑問に製材所が解説します。

製材の歴史は長い

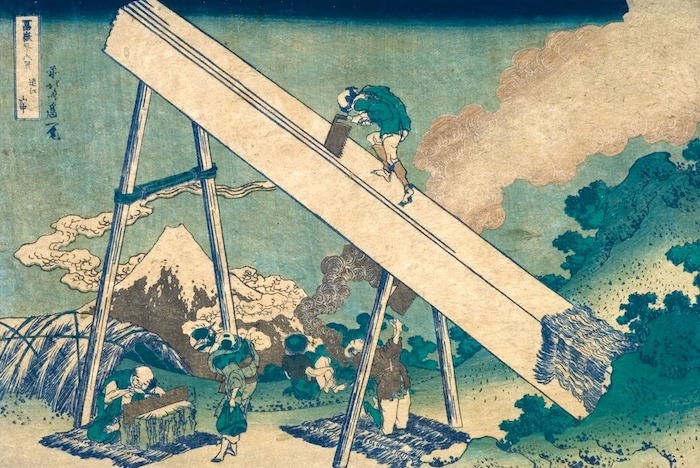

「木を挽く」ことは民家や寺社仏閣を建てる上で欠かせない工程なので、その歴史も古いものです。昔は何種類もの手鋸を使い分けて、何人もの人が関わって、柱や板にしていました。

葛飾北斎の浮世絵「富嶽三十六景 遠江山中」にも、木を挽く人や鋸歯の目立てを行う人が描かれています。

「挽く」という言い方が「製材」に置き換わったのは機械化されたためですが、木のシミや割れ節の具合を見ながら内部を想像しながら、長年の勘と身体感覚で挽いていくことに今も変わりはありません。

現在は、「台車」と呼ばれる専用の製材機に「帯鋸」と呼ばれる帯状の大きなノコ刃を使って、効率的に挽きます。パワーのある製材機は危険を伴うため、台車を扱う担当者には熟練の経験が求められます。

それでは、そんな台車を使った製材について、大きく3つのステップに分けてご説明します。

製材ステップ1:台車に原木や帯鋸をセット

原木市場から購入した原木を運び込みます。

フォークリフトで台車の供給口に原木をセットし、目立てを終えた帯鋸を台車にセットします。

丸太を台車にセットし、金属の爪で原木を押さえて動かないように固定します。

製材ステップ2:原木を切る

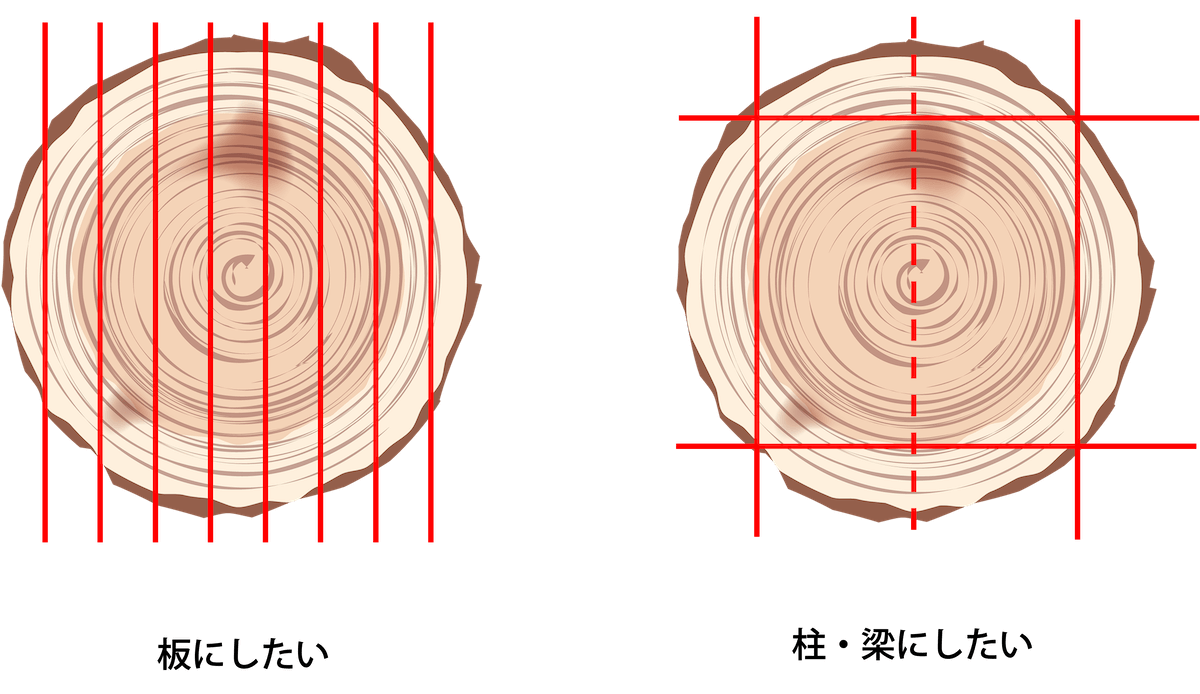

製材目的に応じて、切り方を決めます。板にする場合と柱・梁にする場合で、切り方が変わります。

板にする場合は以下のようになります。

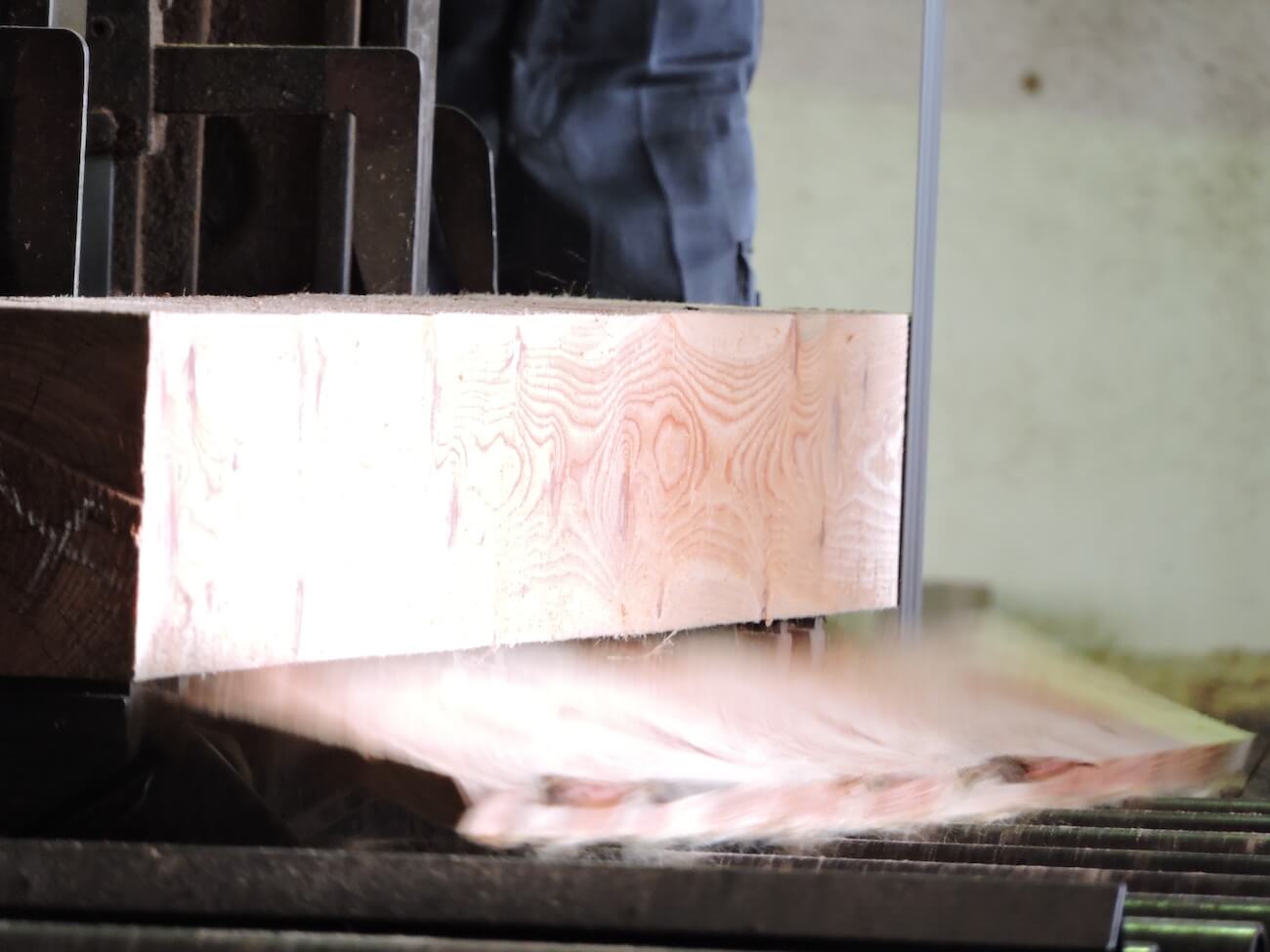

台車を前後に動かすレバーや、原木の位置を微調整する操作盤を使って、挽きたいサイズや厚みに原木を切っていきます。

製材ステップ3:材の処理、乾燥

挽いた木材はローラーで次の工程に運ばれます。

場合によっては、切り口にボンドを塗って割れ止めを行います。

板材、角材はこのように木材と木材の間に「桟、桟木(さんぎ)」を挟んで積み上げて乾燥します(柱・梁・板・角材の製材品のページはこちら)。

お客様のご希望に応じて、表面をなめらかにするプレーナー処理を行います。

ちなみに、皮に近い部分は、より細い貫(ぬき)や半貫(はんぬき)、杭などにして、有効利用します(半貫などの製材品のページはこちら)。

それでも残る皮の付近の木材部分は、燃し木や薪にします(薪の販売ページはこちら)。

以上が製材工程でした。このような工程を経て、家の建材や工事現場の資材になります。